Die Lunyee 3018 Pro Ultra: Der perfekte Einstieg in die CNC-Welt!

Vor etwa sechs Jahren habe ich mir meinen ersten 3D-Drucker gekauft – und war sofort begeistert. Die Möglichkeiten, die man mit so einem Gerät hat, sind nahezu unbegrenzt. Seitdem habe ich zahlreiche Projekte umgesetzt: von praktischen Haushaltshelfern über Ersatzteile bis hin zu komplexeren mechanischen Konstruktionen.

Doch eines blieb immer gleich: Am Ende kam Kunststoff aus der Maschine. Für viele Anwendungen ist das völlig in Ordnung, oft sogar ideal. Aber für das Zyklochron, eine mechanische Uhr auf ESP32-Basis, wollte ich ein Gehäuse aus Holz fertigen.

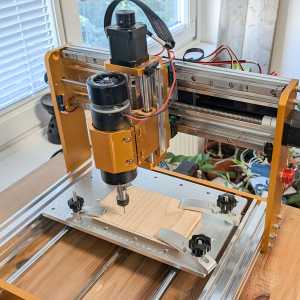

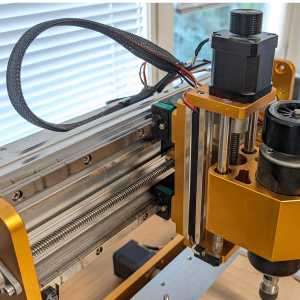

Deshalb habe ich mir jetzt eine kleine CNC-Fräse zugelegt: die Lunyee 3018 Pro Ultra (Affiliate-Link). Bis vor Kurzem wusste ich kaum etwas über CNC-Bearbeitung – in diesem Artikel zeige ich euch die Fräse, meine ersten Schritte und wie ich es geschafft habe, das erste Teil erfolgreich zu fräsen.

Warum die Lunyee 3018 Pro Ultra?

Nachdem ich den Entschluss gefasst hatte, eine CNC-Fräse zu kaufen, habe ich mich zunächst etwas in das Thema eingelesen. Die Auswahl an CNC-Fäsen ist riesig, und die Preisspanne reicht von von etwa 200 Euro bis hin zu vielen tausend Euro. Ein Freund, der Maschinenbau studiert hat, empfahl mir zum Beispiel ein Modell von Stepcraft, doch selbst das kleinste Modell kostet bereits 2.000 Euro.

Auf der anderen Seite wollte ich aber auch kein Spielzeug. Bei solchen Anschaffungen verfolge ich grundsätzlich den Ansatz: erst einfach einsteigen, später aufrüsten – also lieber mit einem günstigen, soliden Gerät anfangen und dann auf ein professionelleres Modell umsteigen, wenn ich an die Grenzen stoße oder das Thema mich langfristig interessiert. Diese Überlegungen und viel Recherche haben mich schließlich zur Lunyee 3018 Pro Ultra geführt.

Was mich an dieser CNC-Fräse überzeugt hat, war vor allem das Preis-Leistungs-Verhältnis. Für 450 Euro bekommt man eine kompakte CNC-Fräse mit Metallrahmen, einer leistungsstarken 500W-Spindel und sehr viel Zubehör, so dass man nach dem Zusammenbau sofort loslegen kann. Dazu gehören zum Beispiel einige Fräser, Spannpratzen, ein Z-Pobe Sensor oder ein LCD-Bedienteil. Natürlich ist die 3018 kein Vergleich zu einer Industriefräse, aber für meine derzeitigen Anforderungen reicht sie vollkommen aus. Hier sind die wichtigsten technischen Eckdaten der Lunyee 3018 Pro Ultra:

| Arbeitsbereich (XYZ) | 300 × 180 × 80 mm |

| Gesamtmaße | 422 x 414 x 350mm |

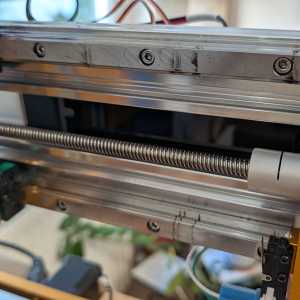

| Rahmenmaterial | Aluminiumprofile Y-Achse 40x40 mm, X-Achse 20x40 mm |

| Spindel | 500W Spindel, luftgekühlt, 10.000 U/min |

| Spannzangenaufnahme | ER11 – kompatibel mit vielen Fräserdurchmessern |

| Steuerung | GRBL 1.1f kompatibler Controller, per USB oder offline steuerbar |

| Offline-Controller | Kleines LCD-Bedienteil zum Fräsen ohne PC |

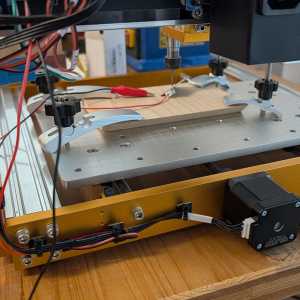

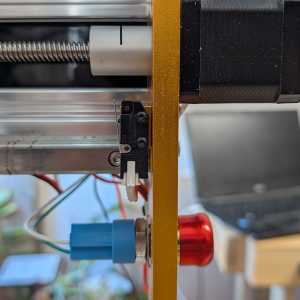

| Endschalter | Bereits vorinstalliert auf allen Achsen |

| Bewegungssystem | HGH15 Linearführung auf der X-Achse |

| Softwarekompatibilität | GRBL, Candle, UGS, Fusion 360, Easel, OpenBuilds Control |

| Kompatible Materialien | Holz, MDF, Acryl, Kunststoff, weiche Metalle wie Aluminium, Kupfer |

| Stromversorgung | 24 V Netzteil, bereits im Lieferumfang enthalten |

| Nettogewicht | 14kg |

| Besonderheiten | Not-Aus-Schalter, Aluminium-Z-Platte, Z-Probe-Sensor, Laser nachrüstbar |

Die kompakten Maße der Fräse sind natürlich Fluch und Segen zugleich. Ich habe nicht allzu viel Platz in meiner Werkstatt, daher wäre eine größere Fräse eher problematisch. Auf der anderen Seite ist man durch den begrenzten Arbeitsbereich von 30 × 18 cm in der Größe der Werkstücke ziemlich eingeschränkt. Diesen Kompromiss bin ich aber bewusst eingegangen.

Aufbau und Justierung

Die Fräse wird als Bausatz geliefert, der jedoch aus nur wenigen Teilen besteht und leicht in einer Stunde aufgebaut werden kann. Dazu wird einfach der Aufbau mit der Z- und X-Achse auf die Plattform mit der Y-Achse geschraubt. Danach befestigt man die Gummifüße an der Unterseite, setzt die Spindel ein, montiert Netzteil und Controller und verbindet schließlich alle Komponenten mit den vorkonfektionierten Kabeln.

Damit ist die Fräse im Grunde einsatzbereit. In meinem Fall fiel mir allerdings auf, dass der Abstand zwischen der Spindel (Z-Achse) und der Grundplatte in X-Richtung leicht variierte, also nicht überall gleich war. Die Ursache war eine minimale Verspannung im Rahmen. Ich habe deshalb alle Schrauben, auch die vormontierten, gelöst und die komplette Fräse von Grund auf neu ausgerichtet und verschraubt. Danach war die Achse sauber parallel zur Arbeitsfläche.

Hier noch einige weitere Bilder der CNC-Fräse:

Es ist sehr empfehlenswert, beim Aufbau Zeit in eine präzise Ausrichtung zu investieren, denn dieser anfängliche Aufwand wird später mit sauberen Fräsergebnissen belohnt. Insbesondere bei CNC-Fräsen ist die Sorgfalt beim Zusammenbau oft entscheidend für die spätere Zuverlässigkeit und Genauigkeit.

Inbetriebnahme & Software: CNC-Fräsen für Einsteiger

Wer – so wie ich – zwar schon Erfahrung mit dem 3D-Druck hat, aber noch nie zuvor mit einer CNC-Fräse gearbeitet hat, stellt sich nach dem Aufbau unweigerlich die Frage: Und jetzt? Wie kommt meine Zeichnung in die Fräse? Welche Software brauche ich? Und was ist eigentlich GRBL?

CNC-Fräsen vs. 3D-Druck – was ist eigentlich anders?

Beim 3D-Druck wird Material – typischerweise Kunststoff – Schicht für Schicht aufgebaut. Man nennt das ein additives Verfahren. Eine CNC-Fräse dagegen arbeitet subtraktiv: Ein rotierender Fräskopf trägt Material ab. Das Werkstück besteht bereits, z. B. aus Holz oder Aluminium, und wird dann in Form gebracht.

Was in der Theorie simpel klingt, bringt in der Praxis einige wichtige Unterschiede mit sich:

- Während beim 3D-Druck das Objekt von selbst am Druckbett haftet, muss das Werkstück bei der CNC-Fräse mechanisch gut fixiert werden.

- Statt einer Düse mit heißem Kunststoff kommt ein Hochgeschwindigkeitsfräser zum Einsatz – das erfordert besondere Vorsicht beim Arbeiten. Immer mit Schutzbrille arbeiten!

- Auch die Software unterscheidet sich: Statt Slicer-Programmen braucht man eine CAM-Software, die den Fräspfad berechnet – und anschließend ein Steuerprogramm, das den G-Code ausführt.

Ich hatte bereits einige Erfahrung mit dem 3D-Druck gesammelt, bevor ich mich an die CNC-Fräse gewagt habe. Trotzdem war der Einstieg überraschend anspruchsvoll. Schruppen, Schlichten, Zustellung, Vorschub, Eintauchen – alles Begriffe, die mir vorher völlig unbekannt waren. Welcher Fräser ist geeignet? Wie tief darf pro Durchgang gefräst werden? Wie schnell darf sich der Fräser bewegen, ohne dass das Material ausreißt oder die Spindel überlastet wird? Wie fixiere ich das Werkstück sicher? Welche Reihenfolge ist sinnvoll, um nichts zu beschädigen? Das alles beeinflusst das Fräsergebnis – und ein Fehler kann schnell dazu führen, dass Werkstück, Fräser oder schlimmstenfalls die Maschine beschädigt werden.

Kurz gesagt: Bei der CNC-Fräse muss man deutlich mehr wissen, bevor man starten kann – aber genau das macht das Arbeiten damit auch besonders spannend und lehrreich. Jedes Werkstück ist ein kleines Abenteuer.

GRBL – das „Betriebssystem“ der Fräse

Die Lunyee 3018 Pro Ultra wird über einen kleinen Mikrocontroller gesteuert, auf dem die Open-Source-Firmware GRBL läuft. Diese Software ist sozusagen das „Betriebssystem“ der Fräse. Sie empfängt Befehle vom Computer und steuert damit die Motoren der X-, Y- und Z-Achse, die Spindel und auch die Endschalter.

Die Befehle selbst bestehen aus sogenanntem G-Code – einer einfachen, textbasierten Sprache, mit der man der Maschine sagt, wohin sie fahren und wie tief sie fräsen soll. Ein typischer G-Code-Befehl lautet z. B.:

G1 X10 Y20 Z-1.5 F300

Das bedeutet: Fahre auf direktem Weg (G1) zu den Koordinaten X = 10, Y = 20, Z = –1,5 mm mit einer Geschwindigkeit von 300 mm/min. Diese Art von G-Code wird aber nicht von Hand geschrieben – man erzeugt ihn mit einer sogenannten CAM-Software automatisch aus einer CAD-Zeichnung heraus.

Neben GRBL gibt es auch andere CNC-Steuerungen wie Estlcam, Mach3/Mach4 oder UCCNC. Diese sind meist leistungsfähiger, unterstützen etwa mehr Achsen, automatische Werkzeugwechsler oder eine höhere Ausführungsgeschwindigkeit, sind dafür aber oft kostenpflichtig und teilweise deutlich komplexer in der Einrichtung.

Was man an Software braucht

Damit alles zusammen funktioniert, benötigt man im Wesentlichen drei Programme:

- Ein CAD-Programm, in dem das Werkstück konstruiert wird. Hier erstellt man die gewünschte Form, meist als 3D-Modell. Ich verwende dafür Fusion 360, weil es kostenlos für Privatanwender ist und einen sehr guten Funktionsumfang bietet. Alternativ möchte ich demnächst FreeCAD ausprobieren, das komplett Open Source ist.

- Ein CAM-Programm, in dem festgelegt wird, wie das Werkstück gefräst werden soll – also welche Fräser verwendet werden, welche Zustellungstiefe sinnvoll ist, ob geschruppt oder geschlichtet wird, mit welchem Vorschub gearbeitet werden soll usw. Am Ende entsteht der sogenannte G-Code, der die Fräse Schritt für Schritt anleitet. Bevor dieser exportiert werden kann, muss noch ein Postprozessor gewählt werden – er wandelt die Frässtrategie in das passende Format für die jeweilige Maschinensteuerung (zum Beispiel GRBL) um. Viele Programme, wie etwa Fusion 360 oder FreeCAD, kombinieren CAD und CAM in einer Oberfläche, was den Einstieg deutlich erleichtert.

- Ein Steuerprogramm, in das der G-Code geladen wird und das direkt mit der Fräse kommuniziert. Damit kann man die Achsen verfahren, den Nullpunkt setzen und den Fräsvorgang starten, pausieren oder abbrechen. Ich selbst habe dafür Candle verwendet, alternativ gibt es z. B. UGS (Universal Gcode Sender) oder OpenBuilds Control.

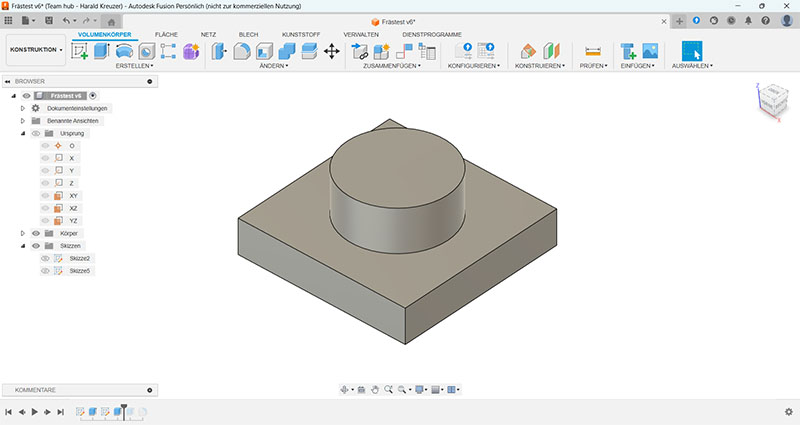

Um den Ablauf von Konstruktion bis zur fertigen Frästeil zu zeigen, habe ich ein einfaches Werkstück entworfen, um die Schritte an einem Beispiel zu demonstrieren.

CAD – Das Modell entwerfen

Der erste Schritt ist die Erstellung eines 3D-Modells des Werkstücks. Für mein Beispiel habe ich Fusion 360 verwendet, aber natürlich kann dafür auch jedes andere CAD-Programm verwendet werden. Ich empfehle, die Unterseite des Werkstücks gleich in die XY-Ebene zu legen, dann erspart man sich später das Umorientieren der Achsen im CAM Teil.

Wenn das Modell fertig ist, schaltet man in Fusion 360 in den Fertigen-Modus. Falls das Modell in einem anderen CAD-Programm erstellt worden ist, kann es als STEP-Datei exportiert und in Fusion 360 importiert werden.

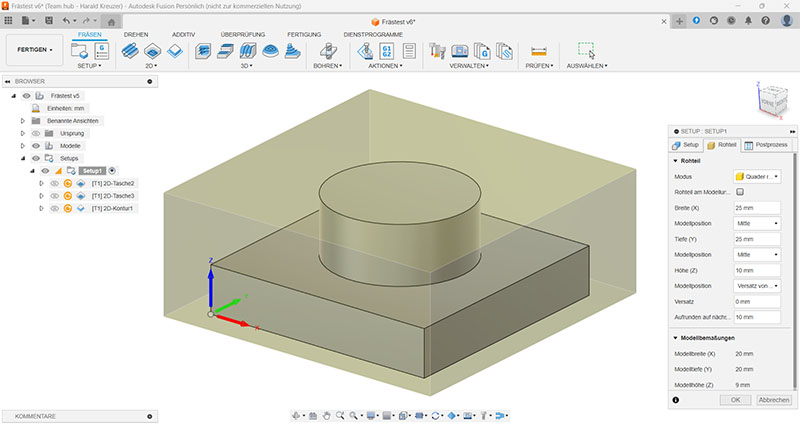

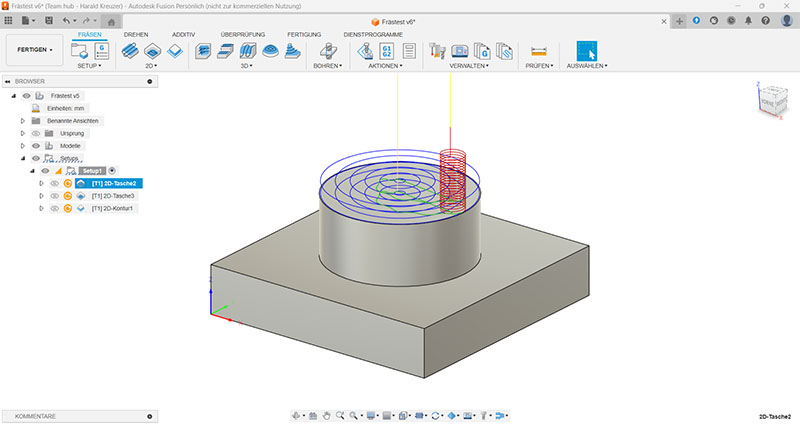

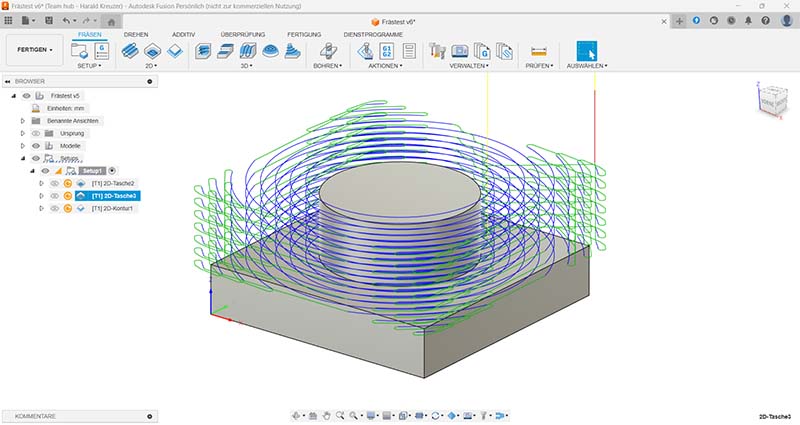

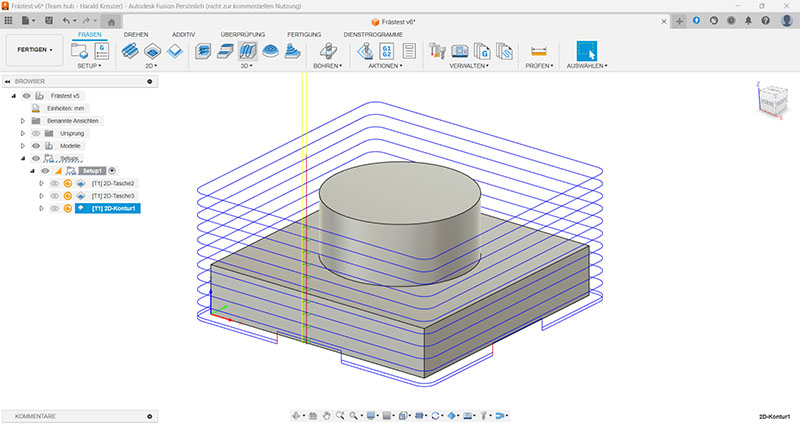

CAM – Die Frässtrategie festlegen

Bevor gefräst werden kann, muss in der CAM-Umgebung ein Setup erstellt. Hier wird unter anderem definiert, wie groß das Rohteil ist, dass man bearbeiten will. Die Werte in X- und Y-Richtung sind dabei nicht so kritisch, da man später den Nullpunkt setzen wird, der als Ausgangsposition festgelegt wird. Die Höhe ist dagegen sehr wichtig, da dieser Wert bestimmt, wie viel Material von oben abgetragen werden muss. Zusätzlich wird auch die Orientierung des Frästeils im Rohteil festgelegt. Ich positioniere meine Teile an der Unterseite des Rohteils. Das hat den Vorteil, dass später beim Fräsen der Z-Nullpunkt einfach auf die Oberfläche der Opferplatte gelegt werden kann. Außerdem muss der Ursprung des Koordinatensystems festgelegt werden. Diese Werte werden später auch bei der Fräse eingestellt, so dass das CAM-Modell zu dem realen Werkstück passt.

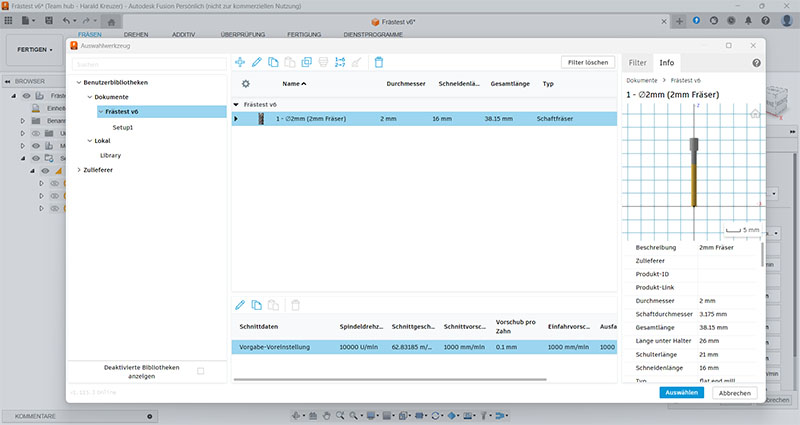

Bevor man jetzt mit den einzelnen Frässchritten beginnen kann, müssen erst die Werkzeuge definiert werden. In diesem Beispiel verwende ich einen 2mm Schaftfräser, der bei der Lunyee 3018 Pro Ultra mitgeliefert wurde. Dazu habe den Fräser mit einem Messschieber vermessen und die Werte in das Setup eingetragen. Neben diesen Maßen gibt es noch unzählige andere Werte, wie Material des Fräsers, Anzahl der Schneiden usw.

Bei vielen dieser Werte muss man wohl vorher Maschinenbau studiert haben, um wirklich zu verstehen, was sie bedeuten. Eventuell bekommt man diese Werte bei professionellem Werkzeug vom Hersteller geliefert, aber bei billigen Fräsern aus China sieht es da eher nicht so gut aus.

Jetzt können die einzelnen Fräsoperationen erstellt werden. Ich habe in diesem Beispiel 2D-Taschen und eine 2D-Kontur verwendet. Statt den 2D-Taschen hätte man auch eine 3D-Kontur nehmen können, hier muss man einfach Erfahrungswerte sammeln, welche Strategie für welches Material am besten geeignet ist. Bei der 2D-Kontur können auch Haltestege festlegt werden, damit sich das Werkstück am Ende nicht löst und beschädigt wird.

Jede dieser Operationen bietet wieder unzählige Parameter, die man einstellen kann. Wichtig ist vor allem der Schnittvorschub, also wie schnell sich der Fräser bewegt und die maximale Tiefenzustellung, also wie viel Material pro Durchgang abgetragen wird. Meine Werte sind wohl etwas zu passiv, da die Lunyee 3018 Pro Ultra mit ihrer 500 Watt Spindel sicher auch schneller arbeiten könnte.

Den Fräsvorgang kann man sicher jederzeit im Simulator ansehen und damit beurteilen, ob die Einstellungen plausibel wirken.

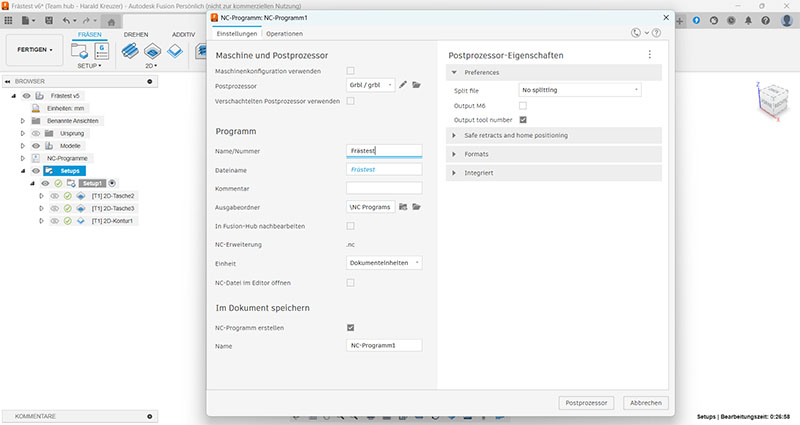

Am Ende wird der G-Code exportiert. Dazu wird ein NC-Programm erstellt, in dem auch der Postprozessor ausgewählt wird. In meinem Fall wähle ich GRBL aus. Klickt man auf den Postprozessor-Button, wird der G-Code in ein File geschrieben. Dabei wird auch überprüft, ob der G-Code mit diesen Einstellungen und Postprozessor erstellt werden kann.

Damit ist der CAM Teil abgeschlossen. Wie man vielleicht gemerkt hat, bin ich bei vielen Punkten noch sehr unsicher. Einerseits muss man sehr viel über Fräsen wissen, auf der anderen Seite fehlen mir auch noch die Erfahrungswerte.

Steuerung – Die Fräse bedienen

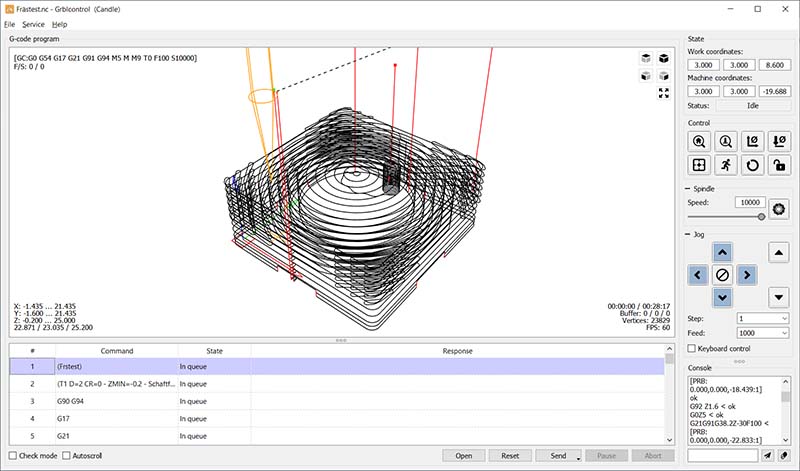

Zuletzt erfolgt das eigentliche Fräsen. Wie oben schon geschrieben, verwende ich dafür Candle, da dieses Programm bei der Lunyee Fräse mitgeliefert wird. Dazu wird zunächst die Datei mit dem G-Code in das Programm geladen. Auf dem Bildschirm sieht man jetzt genau die gleichen Fräspfade wie im Fusion 360.

Bevor mit dem Fräsen begonnen werden kann, müssen zunächst die Nullpunkte genau so gesetzt werden, wie sie in Fusion 360 festgelegt wurden. Für den XY-Nullpunkt wird dazu der Fräser an die entsprechende Stelle über dem Rohteil gefahren und in Candle der entsprechende Button geklickt. Für den Z-Nullpunkt wird der mitgelieferte Z-Probe verwendet. Candle benutzt für diese Messung eine Sequenz von G-Codes. Der Standard Code dafür liefert allerdings sehr ungenaue Werte. Auf dieser Webseite habe ich eine sehr gute Beschreibung für einen besseren Code gefunden: https://www.dragoncut.de/tipps-und-tricks/technik/z-probe-der-gcode-fuer-das-programm. Der Lunyee Z-Probe ist 1,6 mm dick, der Z-Code sieht daher so aus:

G21G91G38.2Z-30F100;G0Z1;G38.2Z-2F10;G92Z1.6;G0Z5F10M30

Da ich in Fusion 360 den Z-Nullpunkt auf die Unterseite des Werkstücks gelegt habe, muss auch der Z-Probe direkt auf die Opferplatte gelegt werden:

Jetzt kann mit dem Fräsen begonnen werden. Dazu klickt man in Candle auf den Send-Button und schon startet die Fräse.

Etwa 30 Minuten später ist die Fräse fertig. Wie man sieht, ist das Holz ein bisschen ausgefranst, aber sonst schaut das Ergebnis sehr gut aus. Auf der rechten Seite sieht man die Haltestege, die in Fusion 360 eingestellt wurden. Diese Stege müssen jetzt vorsichtig durchgetrennt und dann abgeschliffen werden. Man könnte auch versuchen, das Holz mit doppelseitigem Klebeband zu fixieren, aber ich bin mir nicht sicher, ob diese Konstruktion auch halten würde. Zumindest könnte man sich dann die Haltestege sparen. Die Luxusvariante wäre aber ein Vakuumtisch, der das Werkstück ganz ohne zusätzliche Maßnahmen fixieren kann.

Und so sieht das kleine Holzstück nach dem Schleifen aus.

Ein wichtiger Punkt ist natürlich die Genauigkeit der Fräse. Der quadratische Teil ist 20 mm breit, der Zylinder hat einen Durchmesser von 12 mm und die Höhe beträgt 9 mm.

Für meine Anwendungen ist diese Genauigkeit völlig ausreichend. Ein oder zweit Zehntel Millimeter Abweichung entspricht auch in etwa den Angaben auf der Lunyee Website, wo die Genauigkeit mit +/- 0,1 mm angegeben ist.

Fazit

Mein Einstieg in die Welt des CNC-Fräsens wurde aus dem Wunsch geboren, die Grenzen meines 3D-Druckers zu überwinden und endlich auch Werkstoffe wie Holz bearbeiten zu können. Die Lunyee 3018 Pro Ultra hat sich dabei als die ideale Wahl für diesen Schritt erwiesen. Für einen Preis von rund 450 Euro bietet sie ein herausragendes Preis-Leistungs-Verhältnis. Der stabile Metallrahmen, die leistungsstarke 500W-Spindel und das umfangreiche Zubehörpaket heben sie deutlich von reinen „Spielzeug“-Modellen ab und schaffen eine solide Basis für ernsthafte Hobby-Projekte.

Klar ist aber auch: Der Weg vom Aufbau zum ersten fertigen Teil ist anspruchsvoller als beim 3D-Druck. Die Einarbeitung in die Kette aus CAD, CAM und Steuerungssoftware sowie in die vielen neuen Fachbegriffe erfordert Geduld und Lernbereitschaft. Genau das macht den Prozess aber auch so spannend und lehrreich.

Zusammenfassend ist die Lunyee 3018 Pro Ultra ein echter Kauftipp für alle Maker, Bastler und 3D-Druck-Enthusiasten, die den nächsten Schritt wagen wollen. Sie ist kein Profigerät, aber ein fantastisches, solides Werkzeug, das die Tür zu neuen Materialien und Projekten weit aufstößt. Wer bereit ist, sich in die Materie einzuarbeiten, wird mit einer zuverlässigen und ausreichend präzisen Maschine belohnt.