Neues Design für die ESP32 Uhr:

Das Zyklochron mit einem Sockel aus Holz

Kaum zu glauben, dass schon wieder drei Jahre seit meinem letzten Update des Zyklochrons vergangen sind. Die Uhr funktioniert perfekt, ich habe mich daher nicht weiter damit beschäftigt. Aber es war von Anfang an klar, dass der gedruckte Sockel nur ein Provisorium ist, auch wenn er gut ausschaut. Eigentlich habe ich mir etwas aus Holz vorgestellt, aber ich hatte einfach nicht die nötigen Werkzeuge, um solche Teile herzustellen.

Ein erster Versuch mit der Oberfräse

In der Vergangenheit habe ich es schon einmal versucht, allerdings mit völlig unbefriedigendem Ergebnis. Damals nutzte ich eine Oberfräse und versuchte, mithilfe von Führungsschienen die nötigen Aussparungen in das Holz zu fräsen.

Leider war das Resultat weder genau genug noch optisch ansprechend, obwohl ich recht viel Zeit dazu verwendet habe. Etwas frustriert habe ich die Idee dann erst mal aufgegeben, weil mir klar geworden ist, dass so etwas nur mit einer CNC-Fräse möglich ist.

Neuer Versuch mit einer CNC-Fräse

Inzwischen sind wieder ein paar Monate vergangen, und vor Kurzem hab ich mich dann doch dazu entschlossen, mir eine kleine CNC-Fräse zu kaufen, damit ich meine ursprüngliche Idee endlich umsetzen kann. Ich habe mich für die Lunyee 3018 Pro Ultra (Affiliate-Link) entschieden, da sie ein guter Kompromiss zwischen Preis und Leistung ist. Für das neue Design kommt das Grundgerüst mit der ganzen Mechanik immer noch aus dem 3D-Drucker, die Verkleidung soll aber aus Holz sein.

Grundgerüst aus dem 3D-Drucker

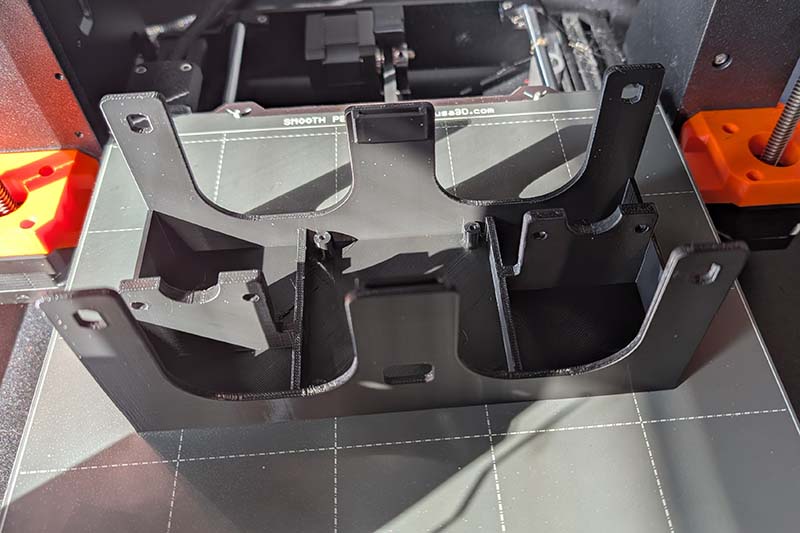

Der Sockel ist von Grund auf neu entworfen, so dass nur noch ein minimales Gerüst bleibt, an dem die mechanischen Bauteile befestigt werden.

Da der gedruckte Teil später in die Holzverkleidung passen muss, ist hier die Genauigkeit sehr wichtig. Inzwischen drucke ich mit einem Prusa Mk4, und wie man sieht, werden die Maße sehr genau eingehalten.

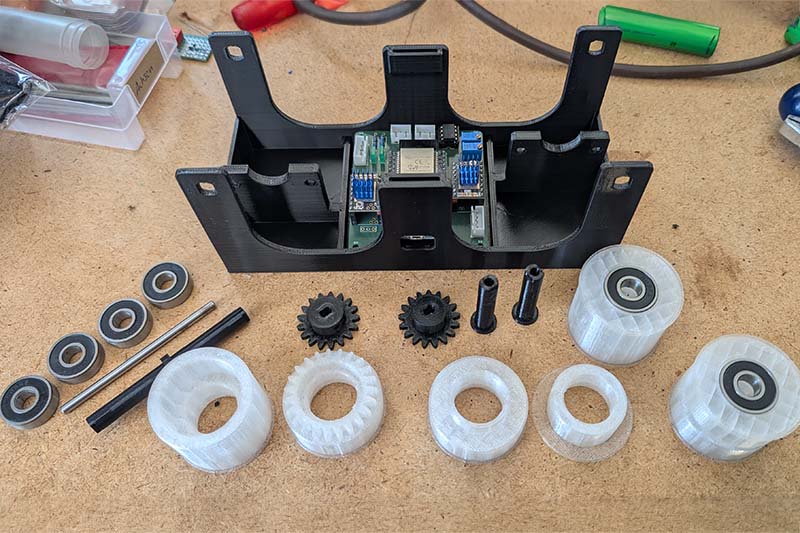

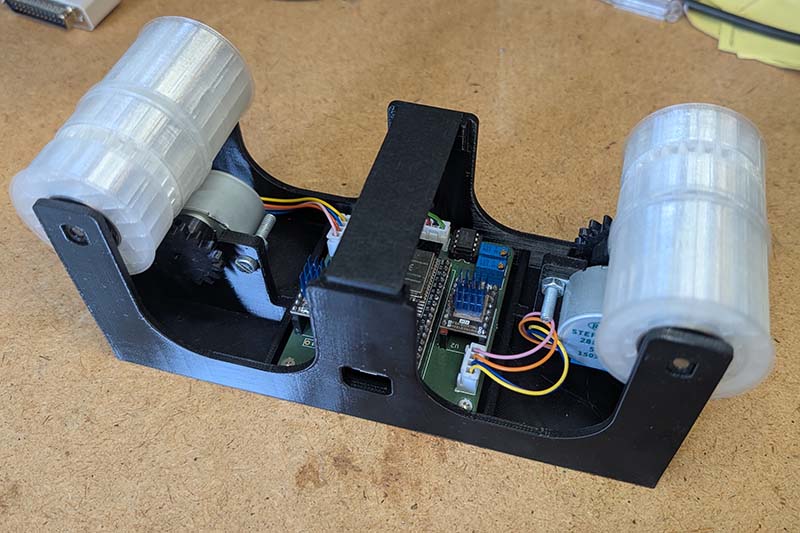

Auch die restlichen Bauteile habe ich neu gedruckt, da die alten Teile noch mit meinem Ender 3 erstellt wurden und die Qualität des Prusa Druckers deutlich höher ist. Speziell bei den Zahnrädern ist das wichtig, damit sie später sauber ineinander greifen werden. Die Rollen sind inzwischen modular aufgebaut, damit die Seiten mit der dünnen Randscheibe direkt auf dem Druckbett liegen.

Der Zusammengebaut ist inzwischen reine Routine, da sich am Aufbau kaum etwas verändert hat. Möglicherweise werde ich irgendwann noch das ESP32-DevKitC V4 durch eine moderne Version ersetzen, da die neuen Module alle einen USB-C Anschluss haben.

Für das neue Design verwende ich wieder die bewährten 28BYJ-48-Schrittmotoren, da sie sich über die Jahre als äußerst zuverlässig erwiesen haben und trotz ihrer einfachen Bauweise eine ausreichende Präzision für die Uhr liefern.

Holzverkleidung aus der CNC-Fräse

Für die Holzverkleidung habe ich mich bewusst für Zedernholz entschieden. Es besticht nicht nur durch seine schöne Optik, sondern lässt sich auch hervorragend bearbeiten und verströmt einen angenehmen Duft. Das Grunddesign blieb dabei weitgehend gleich; lediglich die Innenseiten des Holzsockels wurden so ausgefräst, dass sich das gedruckte Grundgerüst passgenau einsetzen lässt. Dank der CNC-Fräse geht das jetzt auf ein Zehntelmillimeter genau, eine Präzision, die ich von Hand natürlich niemals hinbekommen hätte. Dadurch sitzt der gedruckte Teil nun sauber und spielfrei im Holz, ganz ohne zusätzliche Befestigung.

Der Sockel besteht aus der Vorder- und Rückseite sowie den beiden Seitenteilen. Gefertigt sind sie aus 6 mm starkem Zedernholz. Nach dem Fräsen mussten nur noch die Haltestege entfernt und alle Kanten und Flächen geschliffen werden.

Im nächsten Schritt habe ich die vier Holzteile miteinander verleimt. Das leere Grundgerüst dient dabei zur Stabilisierung der einzelnen Teile.

Abschließend wird das Holz noch mit Leinöl behandelt. Die Maserung wirkt dadurch deutlich kräftiger und bekommt einen warmen, seidigen Glanz. Ich habe testweise auch Teaköl versucht, aber der Farbton war mir zu gelblich.

Die Holzverkleidung wird zuletzt einfach auf das Innenleben gesteckt. Damit ist der Aufbau der Uhr fertig.

Und hier ist sie nun, die neue Version des Zyklochrons mit einem gefrästen Sockel aus Zedernholz. Meiner Meinung nach die schönste Uhr der Welt :-)

Auch wenn das Projekt damit vorerst abgeschlossen ist, bleiben noch einige Möglichkeiten zur Weiterentwicklung: andere Hölzer, bessere Schrittmotoren oder ein moderneres ESP32 Board.

Rückblickend war dieses Projekt mehr als nur ein neues Gehäuse für die Uhr. Es war auch mein Einstieg in die CNC-Welt. Ich habe sehr viel gelernt – über Fräser, CAM oder den Einsatz von Spannpratzen. Auch wenn ich die Grundlagen jetzt einigermaßen beherrsche, ist mir dabei klar geworden, wie groß und komplex das Thema CNC eigentlich ist. Es gibt noch unglaublich viel zu entdecken, zu verbessern und zu verstehen, aber genau das macht den Reiz aus.

Speziell die Kombination aus 3D-Druck und CNC eröffnet viele neue Möglichkeiten: Was früher nur provisorisch oder gar nicht umsetzbar war, lässt sich jetzt präzise und reproduzierbar herstellen. Beide Technologien ergänzen sich perfekt – der 3D-Druck liefert funktionale Teile mit hoher Gestaltungsfreiheit, während die CNC-Fräse für Stabilität und eine hochwertige Haptik sorgt.